Czym jest kalander w przemyśle poligraficznym?

Kalander to specjalistyczne urządzenie wykorzystywane w przemyśle papierniczym i poligraficznym do mechanicznego wykończenia powierzchni papieru, kartonu oraz innych materiałów płaskich. W firmie Akonda, z ponad 15-letnim doświadczeniem w branży maszyn introligatorskich, obserwujemy jak różne technologie wykończenia wpływają na jakość produktów finalnych dostarczanych do naszych klientów.

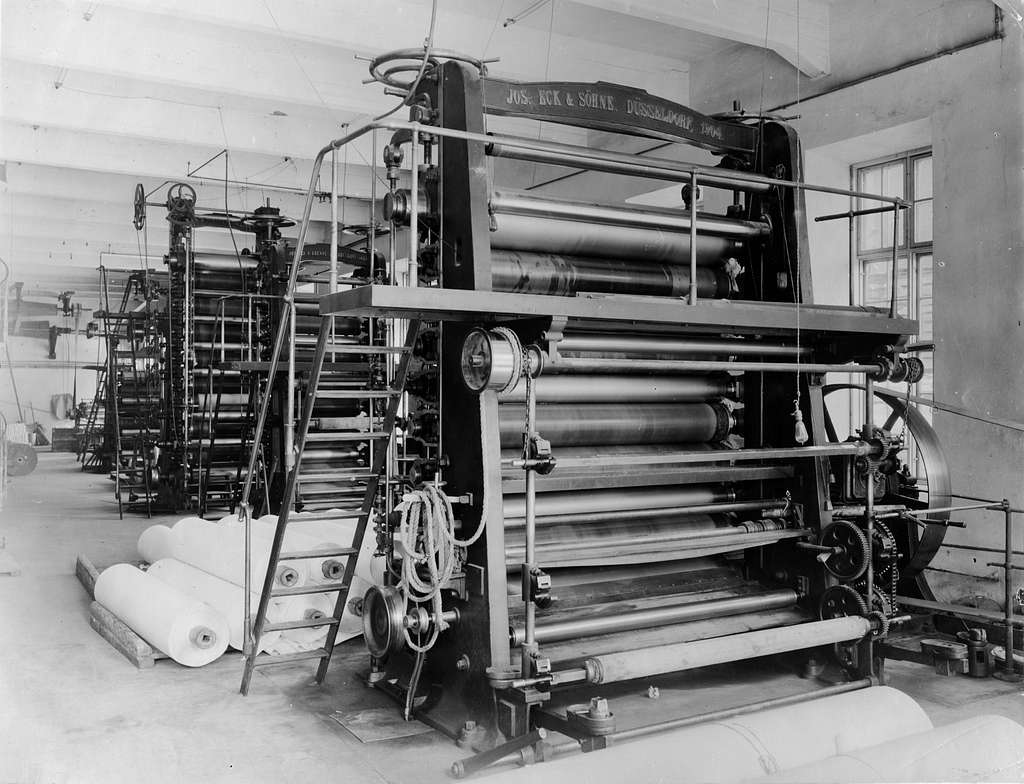

Nazwa „kalander” pochodzi od greckiego słowa „kylindros”, oznaczającego walec. Urządzenie składa się z serii metalowych walców – zwykle stalowych lub żeliwnych – które pracują pod kontrolowanym ciśnieniem i temperaturą, aby nadać papierowi pożądane właściwości powierzchniowe.

Zasada działania kalandra

Kalander działa na zasadzie mechanicznego nacisku wywieranego przez serie walców na przechodzący przez nie materiał. Proces kalandrowania polega na przepuszczeniu papieru lub kartonu przez układ cylindrów, gdzie każdy kolejny walec wywiera coraz większy nacisk na materiał.

Podczas przejścia przez kalander, materiał zostaje:

- Wygładzony – usuwane są nierówności powierzchni

- Zagęszczony – struktura papieru staje się bardziej zwarta

- Sprasowany – uzyskuje równomierną grubość

- Połyskowany – powierzchnia nabiera charakterystycznego połysku

Temperatura walców może być regulowana w zależności od rodzaju materiału i pożądanego efektu końcowego. Wyższa temperatura pozwala na uzyskanie lepszych rezultatów, ale wymaga precyzyjnej kontroli, aby uniknąć uszkodzenia materiału.

Rodzaje kalandrów w branży introligatorskiej

Kalander zwykły (machine calender)

Podstawowy typ kalandra montowany bezpośrednio w linii produkcyjnej papieru. Składa się z 2-12 stalowych walców ułożonych pionowo. Używany głównie do wstępnego wygładzenia papieru i nadania mu podstawowych właściwości powierzchniowych.

Superkalander

Zaawansowane urządzenie wyposażone w naprzemiennie ułożone walce stalowe i kompozytowe. Pozwala na uzyskanie wyjątkowo gładkiej powierzchni i wysokiego połysku. Idealny do produkcji papierów wysokiej jakości używanych w drukarstwie artystycznym.

Kalander miękki (soft calender)

Wyposażony w walce o różnej twardości, pozwala na delikatne wykończenie materiałów wrażliwych. Często stosowany w przypadku papierów powlekanych, gdzie kluczowe jest zachowanie integralności powłoki.

Kalander wielofunkcyjny

Nowoczesne rozwiązanie łączące różne techniki wykończenia w jednym urządzeniu. Może być wyposażony w systemy nawilżania, regulacji temperatury oraz zmiennej konfiguracji walców.

Zastosowania kalandra w introligatorstwie

W procesach introligatorskich kalander znajduje szerokie zastosowanie, szczególnie w wykończeniu materiałów używanych do produkcji:

Okładek książek – Kalandrowanie nadaje okładkom profesjonalny wygląd, poprawia przyczepność farb drukarskich i zwiększa odporność na zadrapania. Materiały kalandrowane charakteryzują się lepszą reprodukcją kolorów i ostrością druku.

Papierów offsetowych – Proces kalandrowania poprawia właściwości drukowe papieru, redukuje jego porowatość i zapewnia równomierne rozprowadzenie farby podczas druku. To kluczowe dla uzyskania wysokiej jakości wydruków.

Materiałów do laminowania – Kalandrowane folie i materiały syntetyczne wykazują lepszą przyczepność podczas procesów laminowania, co przekłada się na trwałość i estetykę końcowych produktów.

Kartonów do opakowania – Kalandrowanie zwiększa wytrzymałość mechaniczną kartonu oraz poprawia jego właściwości barierowe, co jest szczególnie ważne w produkcji opakowań książek i materiałów edukacyjnych.

Korzyści z zastosowania kalandra

Poprawa jakości druku

Kalandrowane powierzchnie charakteryzują się lepszą przyczepnością farb drukarskich, co rezultuje w ostrzejszych konturach, intensywniejszych kolorach i ogólnie wyższej jakości druku. Dla firm introligatorskich oznacza to możliwość oferowania produktów premium.

Zwiększenie trwałości

Proces kalandrowania zagęszcza strukturę papieru, czyniąc go bardziej odpornym na mechaniczne uszkodzenia, zadrapania i zużycie. Szczególnie ważne jest to w przypadku okładek książek i materiałów często używanych.

Kontrola połysku

Kalander pozwala na precyzyjną kontrolę stopnia połysku powierzchni – od matowego wykończenia po wysoki połysk. Ta uniwersalność umożliwia dostosowanie materiału do specyficznych wymagań projektowych.

Równomierność grubości

Kalandrowanie zapewnia jednolitą grubość materiału na całej powierzchni, co jest kluczowe dla procesów automatycznych w nowoczesnych introligatorniach.

Parametry techniczne i wybór odpowiedniego kalandra

Rozumienie kluczowych parametrów technicznych kalandra jest ważne dla firm introligatorskich oceniających jakość dostarczanych materiałów:

Szerokość robocza – powinna odpowiadać formatom najczęściej przetwarzanych materiałów. Standardowe szerokości to 1000mm, 1600mm, 2000mm i 2800mm.

Liczba walców – determinuje stopień wykończenia. Dla podstawowych zastosowań wystarczą 4-6 walców, dla wysokiej jakości potrzeba 8-12 walców.

Ciśnienie robocze – typowo w zakresie 200-800 kN/m. Wyższe ciśnienia pozwalają na lepsze rezultaty, ale wymagają mocniejszej konstrukcji.

Prędkość pracy – nowoczesne kalandry osiągają prędkości 300-1200 m/min, co pozwala na efektywną produkcję przy zachowaniu jakości.

Systemy grzewcze – możliwość kontroli temperatury walców w zakresie 20-300°C umożliwia optymalizację procesu dla różnych materiałów.

Nowoczesne innowacje w technologii kalandrów

Współczesne kalandry wyposażane są w zaawansowane systemy kontroli, które automatycznie dostosowują parametry pracy do rodzaju przetwarzanego materiału. Systemy wizyjne kontrolują jakość wykończenia w czasie rzeczywistym, a algorytmy sztucznej inteligencji optymalizują proces dla uzyskania najlepszych rezultatów.

Technologie Industry 4.0 pozwalają na zdalne monitorowanie pracy kalandra, predykcyjną konserwację oraz integrację z systemami zarządzania produkcją. To przekłada się na wyższą efektywność i niższe koszty eksploatacji.

Podsumowanie

Kalander to ważne urządzenie w przemyśle papierniczym, które wpływa na jakość materiałów trafiających do introligatorni. Zrozumienie procesów kalandrowania pomaga w ocenie jakości surowców oraz w podejmowaniu świadomych decyzji dotyczących materiałów używanych w produkcji.

W Akonda, dzięki naszemu doświadczeniu w branży maszyn introligatorskich, rozumiemy znaczenie wysokiej jakości materiałów dla końcowych produktów. Nasza znajomość różnych technologii i procesów w przemyśle poligraficznym pozwala nam lepiej doradzać klientom w wyborze odpowiednich rozwiązań introligatorskich.

Inwestycja w zrozumienie technologii kalandra i jej wpływu na materiały to inwestycja w świadome podejmowanie decyzji zakupowych – w świecie rosnących wymagań jakościowych, firmy które rozumieją całą ścieżkę produkcji są lepiej przygotowane na wyzwania branży introligatorskiej.